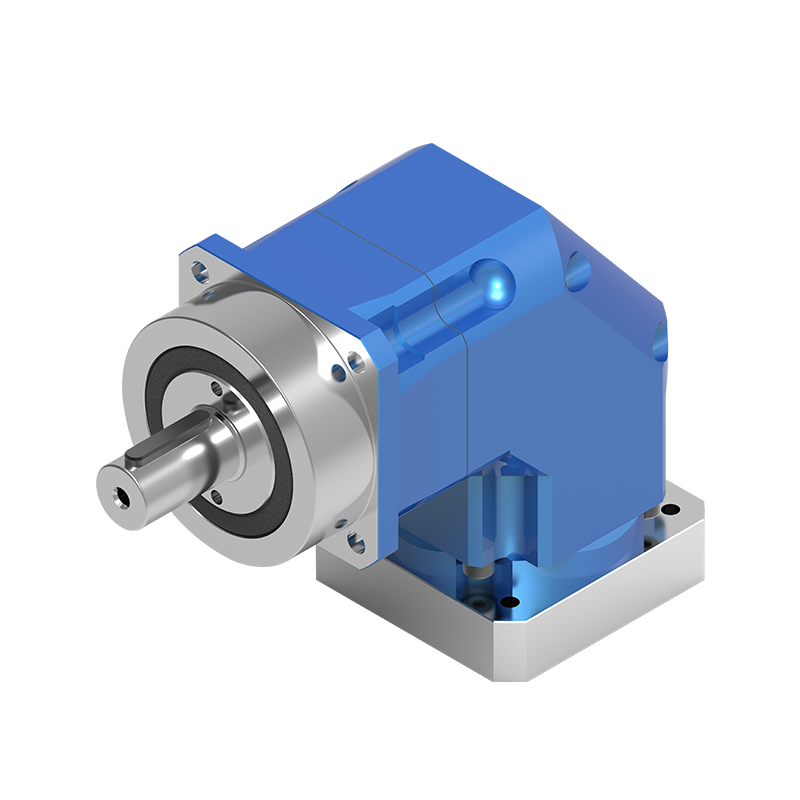

Réducteur planétaire de boîte de vitesse du couple AHB de haute précision de faible jeu

Réducteur planétaire

Caractéristiques du réducteur planétaire 1. Silencieux : utilisez des engrenages h...

Voir les détailsLes réducteurs d'harmoniques, également connus sous le nom d'engrenages à ondes de déformation, sont des composants essentiels des machines de précision, offrant une capacité de couple élevée, une précision de positionnement exceptionnelle et une conception compacte. Leur principe de fonctionnement unique, utilisant une cannelure flexible, un générateur d'ondes et une cannelure circulaire, permet des performances supérieures dans les applications nécessitant un contrôle de mouvement précis. Des secteurs tels que la robotique, l'aérospatiale, les dispositifs médicaux et la fabrication de pointe s'appuient fortement sur les réducteurs d'harmoniques pour leur capacité à maintenir leurs performances dans des conditions exigeantes. La sélection d'un réducteur d'harmoniques fiable n'est pas simplement une décision technique mais un investissement stratégique dans l'efficacité opérationnelle et la productivité à long terme. Cet article explore les facteurs essentiels pour choisir des réducteurs d'harmoniques durables, en se concentrant sur les mesures de performances clés, les considérations relatives aux matériaux et les pratiques de maintenance qui garantissent une durée de vie prolongée et des performances constantes dans les environnements industriels.

Sélection d'un réducteur d'harmoniques qui résistera à l’épreuve du temps nécessite une évaluation approfondie de plusieurs paramètres techniques et opérationnels. Une sélection superficielle basée uniquement sur le coût initial ou sur des spécifications de base peut entraîner une panne prématurée, des temps d'arrêt imprévus et une augmentation du coût total de possession. Au lieu de cela, une approche holistique prenant en compte les exigences spécifiques de l'application, les conditions environnementales et les attentes en matière de performances à long terme est essentielle pour prendre une décision éclairée qui s'aligne sur les objectifs opérationnels immédiats et futurs.

Les caractéristiques de performance fondamentales d'un réducteur d'harmoniques (capacité de couple, vitesse de fonctionnement et précision de positionnement) doivent être méticuleusement adaptées aux exigences de l'application. La sous-estimation de ces exigences est une cause fréquente de défaillance précoce des composants et de sous-performance du système.

La longévité d’un réducteur d’harmoniques est intrinsèquement liée aux matériaux utilisés dans sa construction et à la qualité de ses procédés de fabrication. La cannelure flexible, en particulier, subit une déformation cyclique et est donc le composant le plus susceptible de se rompre par fatigue.

Même avec un réducteur bien sélectionné, comprendre et atténuer les problèmes de performances courants est essentiel pour atteindre une fiabilité à long terme. La gestion proactive de ces problèmes évite les pannes inattendues et maintient la précision du système.

La chaleur est le principal adversaire de tout système d’engrenages de précision. Dans les réducteurs d'harmoniques, les inefficacités du processus de maillage et le frottement des roulements convertissent l'énergie mécanique en chaleur. Des températures de fonctionnement excessives peuvent dégrader le lubrifiant, altérer les propriétés des matériaux et induire une dilatation thermique qui perturbe l'engrènement précis des engrenages. Pour résoudre ce problème, les ingénieurs doivent prendre en compte l'indice thermique du réducteur, assurer une dissipation thermique adéquate à travers les surfaces de montage ou le refroidissement externe, et sélectionner un lubrifiant avec un indice de stabilité thermique élevé. Les applications avec des cycles démarrage-arrêt fréquents ou des charges de pointe élevées sont particulièrement sujettes aux problèmes thermiques et nécessitent une analyse thermique minutieuse pendant la phase de conception. Une question cruciale pour de nombreux ingénieurs est la suivante : comment réduire le jeu dans un système d'entraînement harmonique au fil du temps . Bien que les entraînements harmoniques soient réputés pour leur faible jeu initial, celui-ci peut augmenter progressivement en raison de l'usure, en particulier si le système est soumis à des chocs ou à une lubrification inappropriée. La stratégie la plus efficace est une stratégie proactive : sélectionner un réducteur avec une rigidité en torsion élevée et une conception qui minimise la concentration des contraintes sur la cannelure flexible, combiné à un programme de maintenance préventive rigoureux qui comprend des contrôles réguliers de l'usure et du réapprovisionnement en lubrification.

Dans l'automatisation à cycle élevé ou à grande vitesse, les vibrations et le bruit peuvent être des indicateurs de problèmes sous-jacents ou peuvent eux-mêmes provoquer des problèmes avec les équipements périphériques. Bien que les réducteurs d’harmoniques soient généralement plus silencieux que de nombreux autres types d’engrenages, ils ne sont pas à l’abri. Les vibrations peuvent provenir d'un désalignement avec le moteur ou la charge, d'un générateur d'ondes déséquilibré ou de l'usure des composants internes. Le bruit est souvent une conséquence directe des vibrations ou d’une lubrification inadéquate. Pour garantir un fonctionnement fluide, il est essentiel de suivre des procédures de montage précises, d'utiliser des accouplements de haute qualité et d'effectuer une analyse périodique des vibrations dans le cadre d'un programme de maintenance conditionnelle. Cela nous amène directement au sujet de calendrier de maintenance des entraînements harmoniques pour la robotique . Les systèmes robotiques, avec leur programmation complexe et leurs cycles de service exigeants, nécessitent une approche de maintenance sur mesure. Un programme complet doit inclure des inspections périodiques pour détecter les bruits ou vibrations inhabituels, la vérification des couples de serrage des boulons de montage, la surveillance de la température de fonctionnement et le strict respect des intervalles de remplacement de lubrification spécifiés par le fabricant, qui sont souvent basés à la fois sur la durée de fonctionnement et les conditions environnementales.

Pour prendre une décision pleinement éclairée, il est utile de comparer les réducteurs d'harmoniques à d'autres technologies courantes de réduction de vitesse, telles que les réducteurs planétaires et les entraînements cycloïdaux. Chaque technologie présente son propre ensemble d’avantages et de compromis, ce qui les rend adaptées à différents scénarios d’application. Le choix entre eux implique souvent un équilibre minutieux entre les priorités en matière de performances, notamment la précision, la taille, la densité de couple, le coût et les exigences de maintenance.

Le tableau suivant fournit une comparaison de haut niveau de ces trois technologies sur plusieurs paramètres clés. Il est important de noter qu’il s’agit de caractéristiques générales et que les modèles spécifiques de différents fabricants peuvent varier.

| Paramètre | Réducteur d'harmoniques | Réducteur planétaire | Entraînement cycloïdal |

|---|---|---|---|

| Contrecoup | Très faible (souvent proche de zéro) | Faible à moyen | Faible à zéro |

| Densité de couple | Élevé | Élevé | Très élevé |

| Précision de position | Excellent | Bien | Excellent |

| Rigidité en torsion | Élevé | Très élevé | Extrêmement élevé |

| Efficacité | Élevé (80-90%) | Élevé (90-97%) | Moyen-élevé (75-85%) |

| Compacité | Excellent (profil fin) | Bien | Bien (requires more axial space) |

| Résistance aux charges de choc | Modéré | Bien | Excellent |

| Coût | Élevéer | Moyen | Élevéer |

Comme l'illustre le tableau, les réducteurs d'harmoniques excellent dans les applications où un jeu minimal, une précision de positionnement élevée et une conception compacte et légère sont primordiaux. Ils constituent le choix privilégié dans les équipements de robotique articulée, d’actionnement aérospatial et de fabrication de semi-conducteurs. En revanche, les réducteurs planétaires offrent un rendement et une rigidité élevés à un coût plus compétitif, ce qui les rend adaptés à un large éventail de tâches générales d'automatisation industrielle pour lesquelles l'ultra-haute précision n'est pas le principal moteur. Les entraînements cycloïdaux offrent une résistance aux chocs et une longévité exceptionnelles, trouvant souvent leur place dans les robots industriels lourds et les machines soumises à des charges d'impact élevées. Pour ceux qui travaillent avec applications de réducteur d'harmoniques à haute densité de couple , le choix se réduit souvent aux technologies harmoniques et cycloïdales. Alors que les entraînements cycloïdaux peuvent parfois offrir un rapport couple/taille pur plus élevé, les réducteurs harmoniques offrent une combinaison supérieure de densité de couple, de précision et de mouvement fluide, c'est pourquoi ils sont indispensables dans les articulations des robots collaboratifs et industriels où l'espace est limité mais les performances ne peuvent être compromises.

La sélection d’un réducteur d’harmoniques de haute qualité n’est que la première étape vers une fiabilité à long terme. Une stratégie de maintenance bien définie et exécutée de manière cohérente est ce qui détermine en fin de compte la durée de vie opérationnelle du composant et protège l'investissement. Une approche réactive, qui consiste à attendre qu'une panne se produise, entraîne des temps d'arrêt coûteux et des dommages collatéraux potentiels sur d'autres composants du système.

Un plan de maintenance proactif repose sur une base de tâches de routine et temporelles. Ces activités sont conçues pour prévenir les modes de défaillance courants associés aux réducteurs d'harmoniques et sont généralement décrites dans la documentation du fabricant.

Pour les applications critiques où les temps d’arrêt imprévus sont inacceptables, l’objectif ultime est de passer d’une maintenance préventive à une maintenance prédictive. Cela implique d'utiliser les données des capteurs pour surveiller l'état du réducteur en temps réel et d'effectuer la maintenance uniquement lorsqu'elle est réellement nécessaire.

Lorsqu'on considère alternatives économiques de réduction d'harmoniques pour les machines lourdes , il est essentiel d’adopter une perspective de coût total de possession. Même si un réducteur planétaire peut avoir un prix d'achat initial inférieur, ses besoins de maintenance potentiellement plus élevés et sa durée de vie plus courte dans une application exigeante pourraient le rendre plus cher sur une période de 10 ans par rapport à un réducteur harmonique ou cycloïdal robuste qui, avec des soins appropriés, nécessite une intervention moins fréquente et offre une plus grande cohérence opérationnelle. De même, comprendre le durée de vie attendue d'un réducteur d'harmoniques dans les machines CNC Il ne s'agit pas d'un nombre fixe d'heures, mais plutôt d'une fonction de la charge appliquée, de la vitesse de fonctionnement et de la diligence de maintenance. Dans un environnement CNC bien entretenu avec des charges stables, un réducteur d'harmoniques peut fonctionner de manière fiable pendant des dizaines de milliers d'heures, alors qu'un réducteur soumis à des charges de choc fréquentes et à une mauvaise lubrification peut tomber en panne beaucoup plus tôt. La clé est d’intégrer le réducteur dans un plan de gestion de système holistique qui donne la priorité à la surveillance de l’état et aux soins proactifs.

Le parcours pour sélectionner un fournisseur fiable réducteur d'harmoniques pour une utilisation industrielle à long terme aboutit à une synthèse d’analyse technique, de compréhension opérationnelle et de prospective stratégique. Cela nécessite de regarder au-delà de la fiche technique pour considérer comment le composant interagira avec l'ensemble du système mécanique et l'environnement d'exploitation au cours de sa durée de vie prévue. En évaluant minutieusement les exigences de performance, en comprenant la qualité des matériaux et de la construction, en planifiant une gestion efficace des températures et des vibrations et en s'engageant à suivre un protocole de maintenance rigoureux, les ingénieurs et les directeurs d'usine peuvent garantir que leurs réducteurs d'harmoniques offrent non seulement des performances immédiates, mais également des décennies de service fiable. Cette approche assidue transforme le réducteur d'harmoniques d'un simple composant en une pierre angulaire de la productivité et de la fiabilité industrielles.